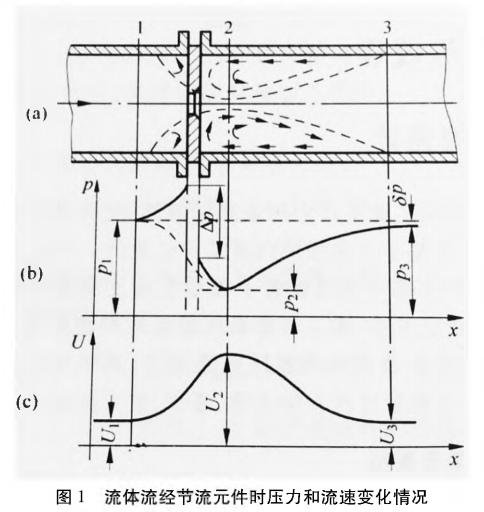

1.孔板流量计原理

如图1所示流体流经孔板流量计的节流元件时的压力、速度变化情况。从图中可见,沿水平管靠近流动到节流元件前的截面1处的流体,流束开始收缩,靠近管壁处的流体将向管道中心加速,而管道中心处流体的压力开始下降。由于惯性作用,流束的最小截面位置不在节流元件处由于流体流过节流元件后流束继续收缩的原因,而在节流元件后的截面2处(此位置随流量大小而变),此处流体平均流速U2最大,压力p2最低。截面2后,流束.逐渐扩大。在截面3处,流体速度Uz恢复到节流前的速度U1(U3=U1),流束又充满管道。压力P3不能恢复到原来的数值p1,由于流体流经节流元件时会产生漩涡以及盐城的摩擦阻力等会造成能量损失的原因,P1与p3的差值δp=p1-ps称为流体流经节流元件的压力损失。

2.节流装置设计计算分类

孔板流量计的设计与制造主要参照以下标准:ISO5167Measurementoffluidflow-DifferentialPressureDevices,2003/GB/T2624用安装在工程项目设计中,需要根据孔板流量计所安装的管道等级,以及工艺专业提供的不同工况下的流量,对孔板流量计进行选型,同时计算孔板的孔径以及Beta系数。

3.孔板流量计孔径计算方法

一次装置安装在充满流体的管线中确立为测量原理,装人一次装置后装置的.上游侧与喉部或下游侧之间产生一个静压差。假设该装置与经过校准的一个装置几何相似且使用条件相同,据该压差的实测值和流动流体的特性以及装置的使用环境,从而确定流量。

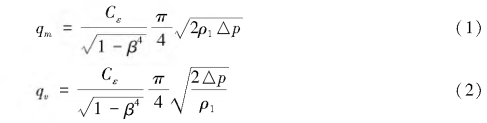

3.1流量计算

GB/T2624里规定的不确定度限值,质量流量差压的关系符合,因此流量公式可用以下公式确定。

式中:qm-质量流量,kg/s;

9v-体积流量,m³/s;

C-流出系数;

Ɛ-可膨胀系数;

β-直径比,β=d/D;

d-节流件开孔直径,m;

D-管道内径,m;

ρ1-被测流体密度,kg/m³;

△p-压差,Pa。

3.2节流装置开孔直径d和管道内径D计算式

d=d20[1+λd(t-20)](3)

D=D20[1+λd(t-20)](4)

式中:d20-20℃下节流元件开孔直径;

D20-20℃下管道内径;

λd一节流材料膨胀系数;

λD一管道材料膨胀系数。

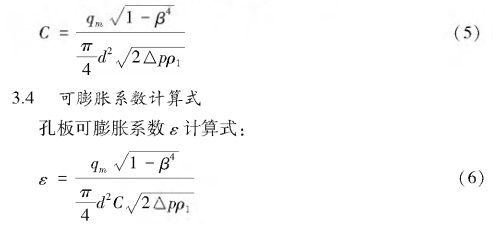

3.3流出系数计算式

C为不可压缩流体确定的表示通过装置的实际流量与理论流量之间关系的系数,对于给定安装条件下的给定一次装置,流出系数仅与雷诺数有关。由下式表示:

可膨胀系数ε取决于雷诺数值,也取决于气体的压力比和等熵指数值。

表示这些变化的方法是以膨胀性(膨胀)系数乘一次装置的流出系数C。流出系数利用雷诺数值相同的液体直接校准后确定。

当流体不可压缩时(液体),ε等于1,当流体可压缩时(气体),ε小于1。

事实表明ε实际上与雷诺数无关。对于给定一次装置的给定直径比,ε只取决于压力比和等熵指数,因此本法是可行的。

当直接计算法不能解题时,需要采用迭代计算法。

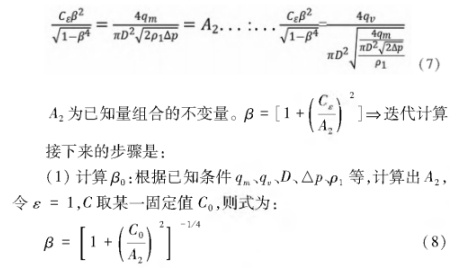

以孔板流量计为例,始终需要迭代计算法来计算。原则是把基本.流量方程中所有--致的值重新组合在一个项内,而将未知的值组合在一项内。

把已知数组合在方程的一边,将未知数放在方程的另一边。

(2)计算β1:由β0、k、△代入ε公式计算ε0;由β0、ReD、D代人C公式计算C0;由C0、ε0、A2代入β公式计算B0.

(3)计算β2:由β1、k、△代入ε公式计算ε1;由β0.ReD、D代人C公式计算C1;由C1、ε1、A2代入β公式计算β2。 |