楔形流量计的优化方案

1)因重质油和蜡中含有催化剂颗粒,且此催化剂颗粒无法根本消除,长期随着介质流动对

楔形流量计

的楔块有一-定的磨损,因此对楔块进行硬化处理,表面喷涂0.1~0.3mm厚的碳化钨材料,将硬度提高至HC55以上。

2)针对变送器膜盒氢渗问题,将所有含氢介质的变送器膜盒接液材质全部更换为黄金膜片或金刚膜片,防止氢离子渗透进膜盒里面,避免膜盒鼓包,消除变送器零漂或者假值问题;同时将硅油更换为耐高温(-30~315℃)硅油,防止硅油受热膨胀或蒸发。

3)仪表伴热与工艺伴热分开,以便伴热总站单独设立,悬挂禁动牌,防止工艺人员误关伴热,确保.伴热质量,并在根部阀处增加带温控器的电伴热,确保装置异常情况时伴热不间断,防止蜡介质凝固。

4)根据实际情况,选择合适的取压口,重质油和合格蜡等含有少量催化剂的19台单对楔式流量计取压口设计之初为斜向下取压,运行时容易沉淀杂物堵塞取压口,尝试向上取压,但是容易集气,最终选取为水平取压;油洗石脑油和精制尾油、柴油等介质的24台双对楔式流量计设计取压口朝上,运行时经常集气,维护时需要经常排气,排气存在介质外漏风险,外漏的介质滴到保温棉易引起火灾,最终选为调向为斜下45°取压,确保介质流过时能与膜盒充分接触,保证测量的准确性,排污时用桶接液防止介质滴到可燃物上引起着火。

5)在取压阀与双法兰连接部件之间设置排污泄压(放空)阀,要求仪表人员定期排污或排气。排污阀出口再加一段带弯头排污管(防止喷溅),排污泄压(放空)阀还可以在流量计校准过程中保证正负双法兰之间的受压一-致,确保校准可靠,同时保证维修人员的安全;另外若双法兰变送器损坏需要更换,通过排污泄压阀门]能够判断取压一次阀门]是否渗漏。

楔形流量计的优化效果

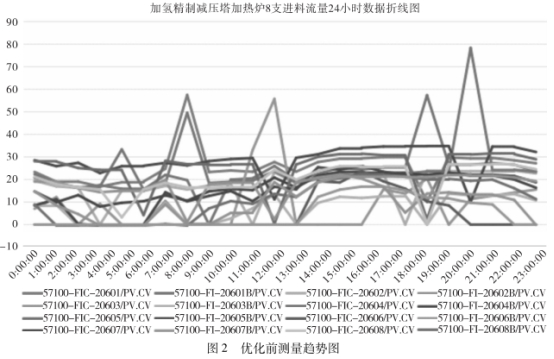

1)优化前加氢精制减压塔加热炉8路进料流量在2017年7月某-天24h的测量折线图如图2所示。

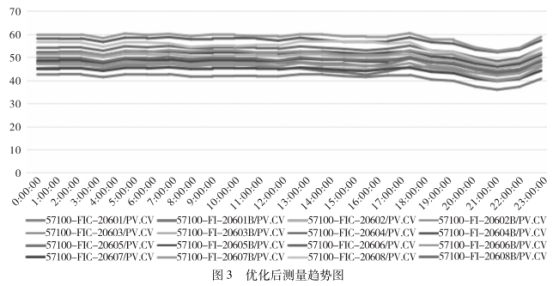

2)优化后加氢精制减压塔加热炉8路进料流量在2017年12月某--天24h的测量折线图如图3所示。

3)优化前由于43台

楔形流量计

测量不稳定性,导致油品加工装置加氢精制、加氢裂化单元部分二级联锁及自动控制回路无法投用,严重影响工艺操作。通过一系列优化措施的实施,油品加工装置的楔式流量计已经测量稳定,联锁及自动控制回路全部具备投用条件,有效保证了工艺精准操作和紧急状态下的联锁可靠动作。

|