??在

气体涡轮流量计

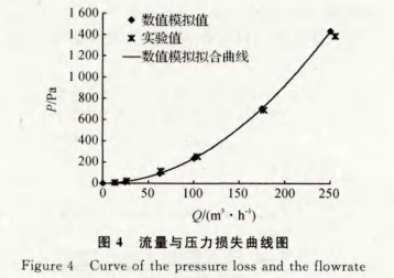

流量范围内选取了13m?/h、25m?/h.62.5m?/h.100m?/h,175m?/h、250m?/h这6个流量点进行同工况环境数值模拟,得到气体涡轮流量计的内部流场和压力分布等数据.进口横截面取于前整流器前10mm处,出口横截面取于后导流体后10mm处.计算涡轮流量计进出口横截面上的压力差,即得到流量计的压力损失。

??图4为流量与压力损失之间的关系曲线,图中实验值是在工况条件下使用音速喷嘴法气体流量标准装置测得.

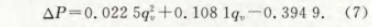

??根据图4中压力损失随流量的变化趋势,可以将流量与压力损失之间的关系拟合曲线为二次多项式,其表达式为

??这与流量计的压力损失计算公式(8)趋势相符,均为二次函数,且数值模拟结果与实验结果吻合得较好,说明涡轮流量计的内部流场数值模拟方法及结果是可行且可靠的.流量计的压力损失计算公式为。

式(8)中:△P----压力损失;α压力损失系数;υ----管道平均流速.

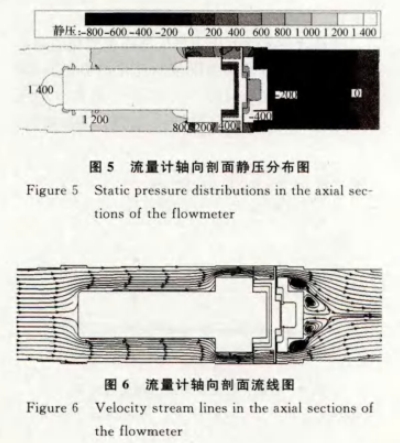

??以流量Q=250m?/h的数值模拟计算结果为例进行涡轮流量计内部流场及压力场的分析.图5为涡轮流量计轴向剖面静压分布图.前导流器前后的压力场分布较均匀且压力梯度较小,在机芯壳体与叶轮支座连接凸台处压力有所增加,连接面后压力又逐渐减小.故认为流体流经叶轮支座产生压力损失的主要原因是连接处存在凸台,导致流场出现较大变化,不能平滑过渡,建议将叶轮支座与机芯壳体的连接改为圆弧线型或流线型.

??观察图5和图6,当流体流经叶轮从后导流器流出涡轮流量计时,压力梯度变化明显,存在负压区域并造成很大的压降,在后导流器凸台及流量计出口处速度变化明显,由于气流通过后导流器后流道突扩,在后导流器背面形成明显的低速涡区,产生漩涡二次流。

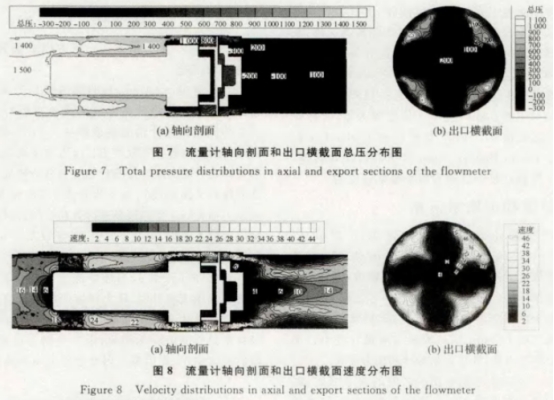

??结合图7、图8流量计轴向剖面和出口横截面的总压及速度分布图,其速度分布与压力分布相似,流量计流道内速度分布较均匀的区域其压力梯度变化也较小,即流道内速度的分布和变化与压力损失大小相关.由流量计轴向剖面和出口横截面的速度及压力分布图可以看出,流量计后导流器处产生的漩涡二次流影响了出口横截面处的速度及压力分布,流体呈螺旋状流动,故出口处速度及压力较大区域均偏移向流体旋转方向。

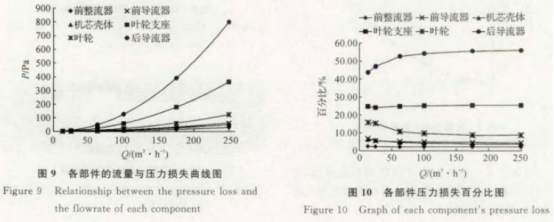

??流量计各部件的压力损失随流量变化的趋势与流量计总压力损失随流量的变化趋势相同,其拟合公式为系数不同的二次多项式,各部件的压力损失与流量呈二次函数关系,随着流量的增加,压力损失显著增加.

??观察图10各部件压力损失百分比图,可见前整流器、前导流器和机芯壳体处的压力损失很小,叶轮支座处压力损失约占总压力损失的1/4.前整流器所占压力损失比例在各流量点基本保持不变,前导流器和机芯壳体处的压力损失随流量的增加其比例略有降低,叶轮支座处压力损失随流量的增加其比例略有增加,但总体上受流量影响不大.叶轮处的压力损失随流量从13m?/h增加至250m?/h,其比例从15.88%降至8.71%,降幅明显.后导流器处的压力损失占总压力损失的大半,随着流量从13m?/h增加至250m?/h其压力损失比例由43.77%升至55.83%,增幅明显.总之,后导流器、叶轮支座和叶轮是流体流经

气体涡轮流量计

产生压力损失的主要影响部件,可通过优化其结构以降低涡轮流量计的总压力损失.

|