目前工程上大多采用传统的孔板流量计,这种流量计前面已简单分析过,会造成很大的动力损耗,浪费能源,经济效益并不高.很多公司已经逐步采用弯管流量计,弯管流量计具有广阔的市场前景,以下具体分析弯管流量计的节能效益.

2.1 理论分析

弯管流量计

对蒸汽具有较好的主要节能效果.通过莫里尔焓—熵图(见图2)进行节能分析.初始状态为1点,温度和压力分别为(t1,p1),通过孔板流量计后为1'点,温度和压力分别为(t1',p1')节流前后焓不变,t1'在等温线下,所以t1'

s1.节流后熵增大,说明有机械能的损失.通过1和1'点做垂线交等压线与2和2',可知无节流是技术功为h1-h2,节流后技术功为h1'-h2'.所以技术功减小,可用能降低.管道中有很多节流部件,蒸汽的能量降低很多.以汽轮机发电为例:压力增加0.05 MPa,可使3000 kW发电机效率提高6%,可使6000 kW发电机效率提高3%.

2 实际节能效果

2.1 经济效益

以6MW汽轮发电机组为例,同时通过汽轮机后的乏汽对用户进行供热.节流压力损失0.103 304 MPa.

1)节流前p1 =3.34 MPa,t =435℃ ,h1=3 305.038 5 kJ/kg,s1 =6.9703kJ/(kg·K).

2)节流后p1'=3.34- 0.103 304=3.326 696 MPa,

h1'=h1,t1'=434.348 ℃,s1'=6.983 9 kJ/(kg·K).

3)节流前排气压力p2 =0.98 MPa、s2 =s1,h2 =2 961.697 6 kJ/kg,t2=258.077℃.

4)节流后排气压力p2'=p2,s2 =s1,h2'=2 968.9447kJ/kg,t2 =261.367℃.节流导致汽轮机功率降低值为:

式中:

D——汽轮机组蒸汽流量,D =85600 kg/h;

ηi ——汽轮机相对内效率,ηi=84%;

ηm ——汽轮机机械效率, ηm =98.5 %;

ηg ——管道效率,ηg=99%;

ηf ——发电机效率,ηf=98%。

经计算可知,由孔板流量计换为

弯管流量计

,每小时可多发电141.62 kW,节能效果显著。每度电价按0.477元/kW计算,每年多得经济效益:141.62×24×365×0.477=591762元。

2.2 社会效益

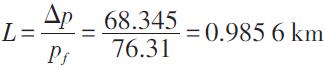

节流后排气压力降低,使得管网供热范围减小.假设供气量42.3 t/h,平均流速30.1 m/s。雷诺数:

式中:

Dn ——热网管道内径,Dn=360 mm;

v ——蒸汽平均流速, v=30.1 m/s;

ρ ——蒸汽密度, ρ=3.834 5 kg/m3;

u ——流体粘度, u=0. 02×10-3 N·s/m2。

供热半径扩展

增加远端热用户,获得良好的社会效益和经济效益。

|